在制冷设备行业内,超低温的制冷设备是比较多的,比如:超低温冷冻箱、超低温保存箱等。然而随着制冷温度的降低,采用单纯工质的一级节流制冷机的效率将降低、压缩机功耗增加,甚至会造成系统内制冷剂和润滑油分解,运转条件恶化,危害压缩机的正常工作,所以在普冷领域,当需要的温度降到-40℃以下时,人们通常采用复叠式制冷系统来满足要求,但是其复杂性和系统的运行维护都比单级制冷系统要大得多。下面介绍下复叠制冷系统:

压缩过程分两阶段进行:低压压缩和高压压缩,蒸发压力→中间压力→冷凝压力。

1.来自蒸发器的低温制冷剂蒸气(压力为Po)**入低压级压缩机,在其中压缩到中间压力Pm;

2.经过中间冷却器冷却(分为两种情况一一中间完全冷却为饱和蒸气和中间不完全冷却为过热

蒸气;

3.再进入高压级压缩机,将其压缩为冷凝压力Pk,排入冷凝器中。

根据使用压缩机的数量不同,复叠制冷可以分为:多机复叠和单机自复叠

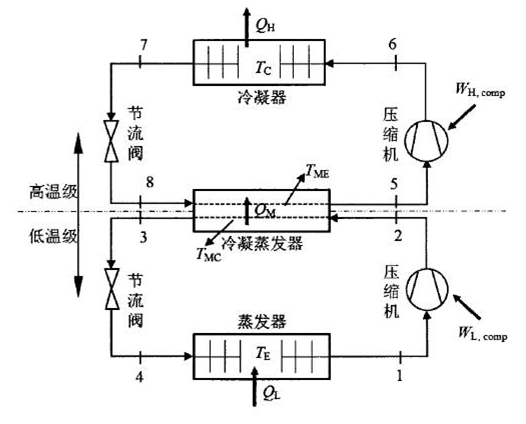

多机复叠式原理:制冷机通常由两个或多个单独的制冷系统组成,分别称为高温级及中低温级部分。高温部分使用中温制冷剂,中低温部分使用低温制冷剂。

高温侧制冷剂的蒸发是用来使低温侧系统中制冷剂冷凝,用一个冷凝蒸发器将两部分联系起来,它既是高温部分的蒸发器,又是低温部分的冷凝器。低温部分的制冷剂在蒸发器内向被冷却对象吸取热量(即制取冷量),并将此热量传给高温侧制冷剂,然后再由高温侧制冷剂将热量传给冷却介质(水或空气)。

下图是双机复叠系统原理图:

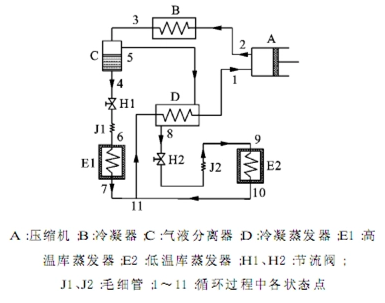

自复叠原理:采用2种或多种非共沸混合制冷剂,混合蒸汽在同一个压缩机中压缩,排出后多次蒸发冷凝,并在*后一级蒸发器中制取所需温度。关键部件包括压缩机、水冷或风冷冷凝器、不同沸点的混合制冷剂及一系列换热器。

下图是单机自复叠原理图:

复叠制冷技术核心点:

1.中间温度;2.制冷剂选择;3.低温级膨胀容器体积计算;4.节流阀件选择;5.压缩机及油分、回热器等;6.各种换热器选型。

中间温度的确定

复叠式制冷循环中中间温度的确定应根据制冷系数*大或各个压缩机压力比大致相等的原则。前者对能量利用*经济,后者对压缩机气缸工作容积的利用率较高(即输气系数较大),由于中间温度在一定范围内变动时对制冷系数影响并不大,故按各级压力比大致相等的原则来确定中间温度似乎更为合理。

根据迈勒普拉萨特公式,低温复叠机组的中间温度(低温段冷凝温度):

Tm=(Tc·Te)0.5-0.5AT+0.125ΔT²/(Tc·Te)0.5

式中:Tm为中间温度(K);Δ T为冷凝蒸发器传热温差(K);Tc为冷凝温度(K);Te为蒸发温度(K)。

这里,取AT=5K,Te=273.15+40=313.15 K,Te=-85÷273.15=188.15 K。于是,计算 Tm=240.25K=-32.9℃.这里,取Tm=-33℃。

传热温差的确定

冷凝蒸发器传热温差的大小不仅影响到传热面积和冷量损耗,而且也影响到整个制冷机的容量和经济性,一般Δt=5~10 ℃,温差选得大,冷凝蒸发器的面积可小些,但却使压力比增加,循环经济性降低。

制冷剂的温度越低,传热温差引起的不可逆损失越大,故蒸发器的传热温差因蒸发温度很低而应取较小值,*好不大于5℃.

油分离器

低温段,在低温区域,润滑油易从制冷剂中分离并凝结,会堵塞膨胀阀、板式换热器,也会影响蒸发器的换热,所以应尽可能使油气彻底分离,在低温段采用了二级高效油分离器。

回热器

对于采用活塞压缩机的系统*好配备气液分离器,以免负荷变化和启动时出现带液现象。本系统有回热器,故可省去气液分离器。

复叠机组的能量调节问题

制冷机在运行时,受使用条件的变化以及工况变化影响,需要的输气量随之变化。通常,采用输气量调节的方法进行能量卸载。主要原理是将吸排气腔连通,压缩机排气直接返回吸气腔,此时,吸气压力与排气压力几乎相同,压缩机只需克服吸排气阀弹簧预紧力,就可将吸气变为排气。主要有内部旁通和外部旁通两种方式。

本设计采用外部旁通阀调节能量,旁通能量调节阀实质上是一种阀后恒压阀。当制冷装置热负荷减小,压缩机吸气压力下降至预先调定值时,旁通调节阀开启,吸气压力越低,阀的开度越大,制冷剂从排气侧旁通量也越多,使吸气压力下降速度减慢。

系统中高温段采用热气旁通到膨胀阀与蒸发器之间的调节阀,旁通的热气通过一个气液混合器混合后进入蒸发器,相当于热气为蒸发器提供了一个“虚负荷”,达到减载的目的,同时尽管实际负荷较低,热力膨胀阀仍能控制向蒸发器的供液量充足,以保证蒸发器中有足够的制冷剂流速,不会出现回油困难。低温段由于调节阀体材料使用温度的限制,采用了热气旁通到吸气管的能量调节阀来改变压缩机的有效排气量的方法,采用这种能量调节阀,会导致吸气过热,需要对压缩机采用喷液冷却系统。

膨胀容器

复叠机组停止运转时,由于系统内的温度升高到了环境温度,低温制冷剂全部气化成过热蒸汽,并且将高于规定的*大工作压力,这种情况是不允许的。因此要在系统中接入一个膨胀容器,以便在停机后大部分的制冷剂蒸汽进入膨胀容器中,膨胀容器可以接到吸气管上,也可以接到排气管上,接到吸气管上时,膨胀容器所需要的容积较小,因而比较合理。

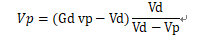

膨胀容器的容积可按如下方法计算:

式中: Vd为不计膨胀容器容积时,低温部分的制冷系统总容积(m3);Vp为设计温度、设计压力下低温系统制冷剂过热气体比容 (m3/kg); Vd为设计温度、吸气压力下低温系统制冷剂过热气体比容(m3/kg);Gd 为不计膨胀容器容积时,低温系统制冷剂充注量(kg)。本设计取设计温度38 ℃,设计压力1.5 MPa。

结论

在当前和今后的制冷系统设计中,要尽可能考虑到环保问题,尽量选用环保的制冷剂,即使牺牲部分性能也是值得的。复叠机组因其蒸发温度很低,设计中要全面考虑到回油问题、冷量调节问题、膨胀容器的设计、制造材料的选用。

除了制冷系统需要合适设计外,复叠制冷还有另外1个核心问题:制冷剂工质的选择。

高温一级系统:推荐使用R22 、R134a、R404A,R410A,经济型比较好的选R22,有环保要求的选R134a、R404A或R410A,其中R410A压力高,对材料壁厚,承压要求高。制冷温度0℃以上,适当低一些也没问题。

中温二级系统:推荐使用R404A、R507、R23,其中R404A和R507蒸发温度可做到-45℃,R23蒸发温度理论上-85℃,实际使用-75~-80℃,可制取-70℃左右的被冷却介质。

低温三级系统:推荐使用R14,*低蒸发温度可到-120℃。

上一篇:污水源热泵系统特点简介

下一篇:空气源热泵两联供优势介绍

苏公网安备32100302011435号

Designed by Ximi

苏公网安备32100302011435号

Designed by Ximi